Prawidłowy dobór pomp i instalacji rurociągowej może zapewnić maksymalną lub zbliżoną do maksymalnej wydajność instalacji ogrzewania wodnego przy wyeliminowaniu kawitacji i drgań.

Prawidłowy dobór pomp i instalacji rurociągowej może zapewnić maksymalną lub zbliżoną do maksymalnej wydajność instalacji ogrzewania wodnego przy wyeliminowaniu kawitacji i drgań.

W ogromnej większości układów HVAC i instalacji ogrzewania wodnego wykorzystuje się pompy odśrodkowe, zapewniające obieg płynów.

Pompa odśrodkowa została wynaleziona w 1689 r. przez Denisa Papina. Ogólna zasada jej działania jest następująca: płyny są doprowadzane do wirnika, a następnie wyrzucane siłą odśrodkową w kierunku obwodu kadłuba pompy (spirali).

W pierwszych pompach odśrodkowych łopatki wirnika były proste, a obecna wersja wirnika z zakrzywionymi łopatkami została wynaleziona w 1851 r. przez Johna Appolda.

Pompy odśrodkowe najczęściej występują w układzie monoblokowym lub ze sprzęgłem. Układy te różnią się sposobem połączenia silnika i wirnika pompy. W pierwszym przypadku wirnik pompy jest połączony bezpośrednio z silnikiem, a w drugim – za pośrednictwem jednego lub więcej sprzęgieł. Zasadniczo układ ze sprzęgłem jest prostszy w obsłudze i konserwacji, lecz wymaga właściwego wyosiowania sprzęgła i wyregulowania systemu w celu eliminacji drgań.

W tym układzie można dokonać wymiany silnika bez demontażu pompy, a serwisowanie łożysk pompy nie wymaga naruszania konstrukcji silnika. Ponadto łożyska silnika w pompach ze sprzęgłem są lepiej zabezpieczone w przypadku przeciekającego uszczelnienia pompy z uwagi na jej rozdzielenie od silnika. Pompy monoblokowe są najczęściej tańsze, lecz ich konserwacja jest bardziej skomplikowana.

Przeważnie stosuje się je w małych instalacjach (o wielkości przepływu do 500 gal/min) lub w przypadkach, gdy podstawowym czynnikiem decyzyjnym jest cena. Pompy ze sprzęgłem znajdują natomiast zastosowanie w większych instalacjach, gdzie z kolei najbardziej istotna jest łatwość obsługi i konserwacji.

Krzywe pracy pomp

Dostawcy urządzeń publikują zestawy krzywych dla każdego oferowanego produktu, przedstawiające charakterystykę pracy danej pompy. Przykładową charakterystykę pompy przedstawiono na rys. 1.

Taki wykres przeważnie zawiera informacje dotyczące strumienia przepływu, wymaganej mocy (wybór silnika), sprawności oraz wymaganej nadwyżki antykawitacyjnej (NPSHr).

Typowa charakterystyka pompy dotyczy określonej wielkości kadłuba pompy, z podaniem opisu pracy różnych wirników w tym kadłubie na jednym wykresie.

Wraz z charakterystykami pompy na wykresie można umieścić analizę orurowania, czyli instalacji rurociągów, aby określić, jak pompa będzie współpracowała z daną instalacją. Charakterystykę instalacji można ustalić na podstawie wielkości spadku ciśnienia związanego ze wzrostem przepływu.

Każda charakterystyka pompy opublikowana przez producenta dotyczy określonej prędkości obrotowej pompy (w obr./min), która powinna być podana na wykresie, zawiera również opis pracy pompy z płynem o określonej temperaturze i lepkości. W przypadku doboru pomp do płynów innych niż woda (np. do mieszanek zawierających glikol) należy zastosować odpowiednie współczynniki korekcyjne, aby ustalić faktyczne możliwości urządzenia w tych warunkach.

Aby uzyskanie wymaganej wielkości przepływu za pomocą określonej pompy i wirnika o danej wielkości było możliwe, ciśnienie w instalacji (lub inaczej przeciwciśnienie wytworzone przez system rurociągowy) – zazwyczaj określane jako całkowite ciśnienie dynamiczne (TDH) – musi być dopasowane do charakterystyki pompy. Z rys. 1 wynika np., że aby uzyskać przepływ na poziomie 37,9 l/s (600 gal/min) przy użyciu wirnika o wielkości 8,5 cala, straty ciśnienia w instalacji powinny wynosić 2,06 bara (69 stóp). Z charakterystyki dla wirnika 8,5-calowego wynika, że jeśli instalacja generuje mniejsze straty, przepływ będzie większy, a w przypadku większych strat – mniejszy. Przy przepływie 3,79 l/s (600 gal/min) sprawność wynosi 77%, wymagana moc pompy to 10,3 kW (14 HP), a wymagana nadwyżka antykawitacyjna (NPSHr) wynosi 6.

Dobór wielkości wirnika

Do każdego kadłuba pasuje wiele wirników o różnych wielkościach i różnych charakterystykach przepływu lub ciśnienia. Na rys. 1 przedstawiono charakterystyki pompy z wirnikami o wielkości od 7 do 10,5 cala. Są to średnice nominalne wirników – docelowo zamontowany wirnik może być zmniejszony w fabryce lub na miejscu do określonego wymiaru w celu uzyskania charakterystyki pracy zawierającej się między podanymi krzywymi.

Napęd z przemiennikiem częstotliwości (VFD) umożliwia sterowanie obrotami silnika przez regulację częstotliwości i napięcia wejściowego. Zastosowanie napędu VFD z wirnikiem o stałej wielkości pozwala uzyskać takie efekty jak w przypadku płynnej zmiany wielkości wirnika bez konieczności jego obróbki. Zalety napędu VFD wynikają nie tylko z oszczędności energii, lecz również z lepszego wyważenia i precyzyjniejszej regulacji pracy systemu.

Przewymiarowanie pomp i układów pompowych ma wiele przyczyn, np. stosowanie zbyt dużych współczynników bezpieczeństwa, a także inne warunki związane z instalacją, na które projektant nie ma wpływu. Układy pompowe są przeważnie wymiarowane na warunki szczytowej wielkości przepływu, wymaganej dla danej instalacji grzewczej lub wody użytkowej. Jednak instalacje, z uwagi na specyfikę budynków oraz ingerencję użytkowników, rzadko funkcjonują przy parametrach szczytowych.

Projektanci powinni dążyć do wykorzystania tego przewymiarowania instalacji i uzyskania optymalnej efektywności energetycznej dzięki zastosowaniu napędu VFD w każdym układzie pompowym. Przewymiarowanie może w pewnym stopniu wynikać z projektowych współczynników bezpieczeństwa i doboru urządzeń o wielkościach nominalnych.

Aby zapewnić możliwość uzyskania szczytowej wartości przepływu, projektanci zazwyczaj wybierają układ spełniający warunki przepływu z niewielkim zapasem. Jeśli system zaprojektowano z tym naddatkiem, musi on zostać wyregulowany w celu uzyskania parametrów projektowych (w innym wypadku będą występowały straty energii lub nieprawidłowości pracy systemu).

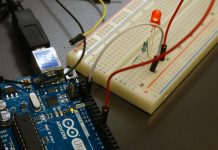

W celu regulacji przewymiarowanego systemu i ciśnienia wytwarzanego przez pompę stosuje się zawory redukcyjne (PRV). Zawór PRV, zazwyczaj umieszczony na wylocie pompy, służy do jej „dławienia”. Często stosuje się też „zawór trójfunkcyjny” (fot.) na wylocie pompy, umożliwiający odcięcie, regulację i działanie w charakterze zaworu zwrotnego. Ponadto większość zaworów trójfunkcyjnych jest wyposażona w funkcję pomiaru spadku ciśnienia na zaworze, na podstawie którego można ustalić wielkość przepływu przez zawór. Aby uzyskać wymaganą wielkość przepływu w instalacji, zamyka się częściowo zawór regulacyjny, wprowadzając tym samym sztuczny spadek ciśnienia w układzie, co powoduje przesunięcie punktu pracy pompy na krzywej jej charakterystyki do wymaganej wartości przepływu. Efektem takiego działania są ubytki energii wynikające z nadmiernego zwiększenia ciśnienia w układzie i jego strat na zaworach regulacyjnych. Zastrzeżenie w projekcie zmniejszenia średnicy wirnika w celu uzyskania wymaganej wartości przepływu może wpłynąć na znaczną redukcję tych strat. W każdym projekcie należy przynajmniej zaznaczyć wymagania dotyczące właściwego zmniejszenia średnicy wirników w celu uzyskania założonych warunków projektowych, o ile nie przewiduje się zastosowania napędów VFD.

Aby zwiększyć wydajność, można skorzystać z napędu VFD, pozwalającego na regulację pracy wirnika na bieżąco, w celu uzyskania wymaganej wielkości przepływu przy danym spadku ciśnienia w instalacji. Napęd VFD umożliwia uzyskanie efektu „zmniejszenia” wirnika przez obniżenie obrotów silnika pompy, przy zachowaniu tej samej wielkości wirnika. Zgodnie z regułami podobieństwa przepływu dla pomp, zmniejszenie prędkości pompy przekłada się na zmniejszenie mocy silnika w postępie geometrycznym – jeśli więc wielkość przepływu zostanie obniżona o połowę, moc zmniejszy się o 88%. Jest zatem oczywiste, w jaki sposób wstępny wydatek na napęd VFD może przynieść szybki zwrot z inwestycji w postaci oszczędności energii.

Należy pamiętać, że wraz z napędami VFD można jednocześnie stosować zawory trójfunkcyjne (aby korzystać z funkcji zaworu zwrotnego i odcinającego oraz pomiaru przepływu). W projekcie należy jednak zaznaczyć, że powinny one pozostawać całkowicie otwarte, a regulację systemu w celu eliminacji fałszywych obciążeń i związanych z tym strat energii należy przeprowadzać za pomocą napędu VFD.

Zawory tego typu są bardzo trudne w konserwacji, więc odpowiednie trzy funkcje można też uzyskać, montując trzy osobne zawory. Jedną z głównych zalet zintegrowanego zaworu trójfunkcyjnego jest możliwość pomiaru wielkości przepływu za pomocą jego kalibracji – funkcja ta jest niedostępna w przypadku użycia osobnych zaworów. Wadą rozdziału funkcji na poszczególne zawory jest to, że rolę zaworu odcinającego w przypadku rur o dużej średnicy na ogół odgrywa przepustnica, która może utrudnić regulację systemu ze względu na charakterystykę znacznie odbiegającą od liniowej. Kolejnym problemem wynikającym z zastosowania kilku zaworów zamiast jednego trójfunkcyjnego są wyższe koszty robocizny związane z montażem większej liczby zaworów.

Dobór wielkości i prędkości silników

Pompy najczęściej dostępne są z silnikami o prędkości obrotowej 1150, 1750 lub 3500 obr./min. Czasami pojawiają się zalecenia, by jeśli to możliwe, wybrać pompę o prędkości 1750 obr./min, jednak z czego one wynikają?

Krytyczna prędkość obrotowa pompy to taka, przy której znacznie wzrastają drgania wału. Dla większości pomp prędkość ta jest o wiele wyższa niż 1750 obr./min, jednak może być ona zbliżona do prędkości 3500 obr./min. Pompy o prędkości 3500 obr./min pracują poza tym głośniej niż te z 1750 obr./min. Teoretycznie pompy o prędkości 3500 obr./min mają większą sprawność niż te z 1750, jednak różnica ta jest na tyle niewielka (od 5% do 10%), że przeważyć mogą niedogodności związane z potencjalną awaryjnością wskutek drgań i zwiększonym hałasem związanym z wyższymi obrotami pompy. W przypadku pomp wysokoobrotowych mogą ponadto wzrosnąć koszty konserwacji, gdyż powierzchnie czołowe uszczelnień z reguły zużywają się osiem razy szybciej przy podwojeniu prędkości obrotowej ze względu na zwiększenie wydzielania ciepła.

Kolejnym czynnikiem, który należy wziąć pod uwagę przy doborze pompy, jest przeciążenie silnika. Na przykład dla parametrów strumienia objętości 37,9 l/s (600 gal/min) i przy ciśnieniu podnoszenia 2,06 bara (69 stóp) (rys. 1) obciążenie silnika wynosiło 10,3 kW (14 HP). Zasadniczo oznaczałoby to, że pompa z silnikiem o mocy 11,3 kW (15 HP) spełnia założenia projektowe. Jednak rozważmy konsekwencje w przypadku zamontowania tej pompy w układzie, w którym początkowy spadek ciśnienia wynosi tylko 1,5 bara (50 stóp). Jak wspomniano wcześniej, system regulacji mógłby w takim przypadku zmniejszyć przepływ na zaworze regulacyjnym i wytworzyć sztuczny spadek ciśnienia wynoszący 2,06 bara (69 stóp), aby dopasować układ do charakterystyki pompy, jednak wiązałoby się to ze stratami energii.

Z rys. 1 wynika też, że gdyby straty ciśnienia w instalacji wynosiły tylko 1,5 bara (50 stóp), faktyczny przepływ byłby równy 59,3 l/s (940 gal/min), a wymagana moc silnika – 11,77 kW (16 HP), co oznaczałoby przeciążenie silnika o mocy 11,3 kW (15 HP) i jego wyłączenie przez układ zabezpieczający w celu ochrony maszyny. Aby nie dopuścić do takiej sytuacji, często dobiera się pompy z silnikiem niestwarzającym ryzyka przeciążenia – w tym wypadku jest to silnik o mocy 15 kW (20 HP).

W trakcie projektowania instalacji ogrzewania wodnego należy dokładnie przeanalizować możliwość przeciążenia silnika i scenariusze, w których mogłoby do niego dojść. Dobierając za każdym razem silnik z zapasem mocy, można spowodować znaczny wzrost kosztów w przypadku większych układów pompowych, wynikający z konieczności przewymiarowania silnika, wyłączników, napędu VFD, okablowania i pozostałych elementów instalacji elektrycznej.

Nadwyżka antykawitacyjna (NPSH)

W przypadku otwartych układów pompowych (takich jak otwarte chłodnie kominowe) projektant musi wziąć pod uwagę nadwyżkę kawitacyjną układu. W pompie pracującej w układzie niezapewniającym wymaganej nadwyżki antykawitacyjnej (NPSHr) może występować zjawisko kawitacji. Polega ono na odparowywaniu cieczy wewnątrz pompy wskutek spadku jej ciśnienia poniżej wartości prężności pary. Pęcherzyki gazu przepływające przez wirnik docierają do obszaru wyższego ciśnienia, gdzie implodują, stwarzając ryzyko poważnego uszkodzenia pompy wskutek erozji wirnika, popękania uszczelnień czy awarii łożysk.

Projektant musi obliczyć nadwyżkę kawitacyjną rozporządzalną (NPSHa) na podstawie ciśnienia powietrza w otoczeniu, poziomu słupa wody nad pompą i strat ciśnienia w rurach, na filtrach i innych urządzeniach pomiędzy otwartą powierzchnią a wlotem pompy. Charakterystyki pomp publikowane przez producentów obejmują też krzywą nadwyżki kawitacyjnej wymaganej (NPSHr) (rys. 1). W ramach procesu doboru pompy należy zadbać o to, aby projektowana instalacja zapewniała wystarczającą nadwyżkę kawitacyjną rozporządzalną w celu wyeliminowania problemu kawitacji (w tym przy zastosowaniu alternatywnych metod konstrukcji). Oprogramowanie do doboru pomp i katalogi pomp zawierają szczegółowe procedury obliczania NPSHa, jednak ogólny wzór ma następującą postać:

NPSHa = hp + hz – hvpa – hf

gdzie:

hp – ciśnienie atmosferyczne na wysokości instalacji,

hz – statyczna wysokość słupa cieczy nad osią pompy (wartość ujemna, jeśli pompa znajduje się nad poziomem lustra wody),

hvpa – bezwzględna prężność pary w temperaturze pompowania,

hf – straty ciśnienia wynikające z tarcia w rurociągu ssawnym.

Dla każdej wartości strumienia przepływu (l/s – gal/min) na krzywej charakterystyki pompy występuje odpowiednia wartość NPSHr pozwalająca zapobiec kawitacji. Na rys. 1 wartość NPSHr wynosi 6, a zatem pompa musi być zainstalowana w takich warunkach (lokalizacji, wzniesienia, poziomu słupa wody), aby zapewniały one wartość NPSHa co najmniej równą 6.

Z doświadczenia wynika, że jedną z najczęstszych przyczyn kawitacji jest zatkany filtr na króćcu ssawnym pompy. Jak można się przekonać w praktyce, jeśli pompowana woda nie zawiera dużych cząstek stałych, lepiej usunąć takie filtry lub zamontować je za pompą. Zgodnie z danymi umieszczonymi na materiałach informacyjnych producentów pomp większość urządzeń jest w stanie przepuścić stosunkowo duże cząstki stałe bez ryzyka uszkodzenia pompy. Przenosząc filtr (lub całkowicie go usuwając), zwykle można znacznie zmniejszyć ryzyko kawitacji w pompie, stwarzającej zagrożenie uszkodzenia układu pompowego. Większość chłodni kominowych można wyposażyć w filtry odpływowe, usuwające duże cząstki i zapewniające dodatkowe zabezpieczenie pompy i orurowania.

W przypadku układów otwartych zasadniczo zaleca się instalowanie pompy poniżej minimalnego poziomu wody w układzie, aby zwiększyć wartość NPSHa i zapewnić zalanie spirali pompy podczas jej rozruchu, zapobiegając tym samym uszkodzeniom uszczelnień pompy, które mogą wystąpić podczas jej pracy na sucho. Ponadto należy zadbać o wystarczającą dostępność wody na wlocie do pompy, aby nie dopuścić do zasysania powietrza, które może wystąpić w przypadku utworzenia wiru pod wpływem silnego ssania.

W wielu systemach ogrzewania wodnego wymagane jest równoległe połączenie pomp. W równoległym układzie pompowym ciśnienie na poszczególnych pompach jest jednakowe, natomiast strumienie przepływu (l/s – gal/min) się sumują. Domowe systemy hydroforowe, c.w.u., wody schłodzonej i skraplania wody to typowe zastosowania równoległych układów pomp. Równoległe łączenie pomp jest często stosowane, gdy wymagana wielkość przepływu przekracza możliwości pojedynczej pompy lub gdy w układzie występują zróżnicowane wymagania co do przepływu, które można spełnić, włączając lub wyłączając poszczególne pompy.

Zalety równoległego łączenia pomp to zapewnienie rezerwy mocy i często zwiększenie ogólnej sprawności systemu. Przeważnie w układy równoległe łączy się pompy tego samego typu i wielkości, choć można też połączyć równolegle pompy o różnych parametrach z różnymi systemami regulacji prędkości, aby zapewnić mechanizm płynnego sterowania przepływem. W przypadku eksploatacji dwóch pomp z regulacją prędkości połączonych równolegle należy pamiętać, że można w dużym zakresie osiągnąć żądane parametry przepływu za pomocą jednej pompy pracującej na pełnych obrotach lub kilku pomp pracujących na niższych obrotach. Jednak ogólna sprawność układu jest zazwyczaj większa w przypadku pracy dwóch pomp na zredukowanych obrotach.

Praca pomp w układzie szeregowym

W przypadku, gdy układ wymaga szeregowego połączenia pomp, wielkość przepływu przez pompy pozostaje stała, natomiast ciśnienie w układzie (czyli wysokość podnoszenia) się sumuje. W typowych systemach hydroforowych stosuje się pompy połączone szeregowo, aby zwiększyć ciśnienie i pokonać opory w układzie w celu doprowadzenia wody na górne piętra budynków wysokościowych. Pompa wielostopniowa zasadniczo stanowi grupę pomp połączonych szeregowo w pojedynczy zespół, pozwalający uzyskać stosunkowo niewielki przepływ przy dużej wysokości podnoszenia.

Montaż pomp

W przypadku każdej pompy z bogatej oferty modeli do różnych zastosowań do wyboru są różne opcje montażu, w zależności od wymagań dla danej instalacji. Pompy o osiowym kierunku przepływu są zazwyczaj instalowane w osi rurociągu i mogą opierać się na rurze bądź na osobnych podporach (w przypadku większych systemów). Pompy ze sprzęgłem i monoblokowe najczęściej montuje się bezpośrednio na płycie podstawowej, a jeśli konieczne jest maksymalne ograniczenie drgań – na sprężynowych elementach izolujących. Jednak z doświadczenia wynika, że odpowiednio wyregulowana pompa nie generuje znacznych drgań.

Duże układy pompowe można montować na płytach bezwładnościowych, zazwyczaj składających się z ramy wypełnionej betonem zamocowanej na sprężynowych elementach izolujących. Płyty bezwładnościowe tłumią drgania i moment występujący przy rozruchu urządzenia poprzez zwiększenie masy i obniżenie środka ciężkości pompy. Ich wadą jest znaczna masa i podniesienie kosztów instalacji, dlatego montuje się je tylko w razie konieczności.

W układzie z izolacją drgań stosuje się podatne, elastyczne złącza, aby nie dopuścić do przenoszenia drgań przez instalację. Złącza kompensacyjne również dają szansę ograniczenia naprężeń mechanicznych związanych z falami uderzeniowymi, które mogą być przenoszone przez instalację (takimi jak uderzenie hydrauliczne). Inną funkcją złączy kompensacyjnych jest kompensacja rozszerzania i kurczenia się elementów instalacji pod wpływem zmian temperatury. Zalecaną czynnością jest zamontowanie manometru na króćcu wlotowym i wylotowym pompy. Dzięki podłączeniu jednego manometru do wlotu i wylotu pompy (z zaworami odcinającymi) pracownicy obsługi i konserwacji mogą zmierzyć ciśnienie na wlocie i wylocie pracującego układu i obliczyć różnicę ciśnień na pompie. Zastosowanie pojedynczego manometru ogranicza konieczność kalibracji, gdyż ewentualne błędy kalibracji mają wpływ na oba pomiary i wzajemnie się kompensują. Po ustaleniu różnicy ciśnienia i wielkości wirnika (lub prędkości napędu VFD) można określić strumień objętościowy w układzie na podstawie charakterystyki pompy.

Autor: Tim Chadwick jest prezesem firmy Alfa Tech. Specjalizuje się w projektowaniu energooszczędnych instalacji sanitarnych oraz HVAC w obiektach komercyjnych i przemysłowych.

Fot. Bell & Gossett