Co zostawić? Co usunąć lub wymienić? To podstawowe dylematy inwestora, który decyduje się na modernizację istniejącej w obiektach budowlanych infrastruktury sieci zasilającej.

Co zostawić? Co usunąć lub wymienić? To podstawowe dylematy inwestora, który decyduje się na modernizację istniejącej w obiektach budowlanych infrastruktury sieci zasilającej.

Awaria systemu zasilania energią elektryczną praktycznie w każdym obiekcie jest nieunikniona i prędzej czy później przyjdzie się z nią zmierzyć. Natychmiast po zakończeniu instalacji rozpoczyna się proces degradacji całego osprzętu elektrycznego i zasilającej go sieci. Bezpośredni wpływ na szybkość jej postępowania mają m.in.: wilgoć, cykliczne zmiany temperatury, zanieczyszczenia i kurz, mechaniczne uszkodzenia odłączników i styków, osłabienie sprężyn w układach wyłączników, przekaźników, uszkodzenia i degradacja materiałów izolacyjnych, uszkodzenia obudów, stopniowe wysychanie dielektryków w kondensatorach.

Starzenie się elementów i obwodów elektrycznych stwarza potencjalne ryzyko awarii w każdym systemie zasilającym, szczególnie w nowoczesnych zautomatyzowanych układach. Po zakładanym na wstępie przez wykonawcę okresie żywotności takich systemów ewentualne ich uszkodzenia są w zasadzie nieprzewidywalne, a jednocześnie, jak wynika z wieloletnich doświadczeń, bardzo często bywają przyczyną pożarów w budynkach użytkowych i przemysłowych. Dlatego konieczna jest okresowa modernizacja sieci zasilania w tego typu obiektach w celu zagwarantowania bezpieczeństwa oraz ciągłości zasilania.

Starzenie się urządzeń elektrycznych i sieci zasilających

Wilgoć i kurz to odwieczni najwięksi wrogowie wszystkich urządzeń elektrycznych. Ponadto wiele rodzajów takich urządzeń instalowanych jest na zewnątrz lub w pomieszczeniach nieklimatyzowanych, gdzie temperatura i wilgotność powietrza są w zasadzie poza jakąkolwiek kontrolą. Pamiętać jednak należy, że degradacja urządzeń elektrycznych postępuje również w środowiskach z pełną kontrolą tych dwóch parametrów, tylko jest wolniejsza i bardziej przewidywalna.

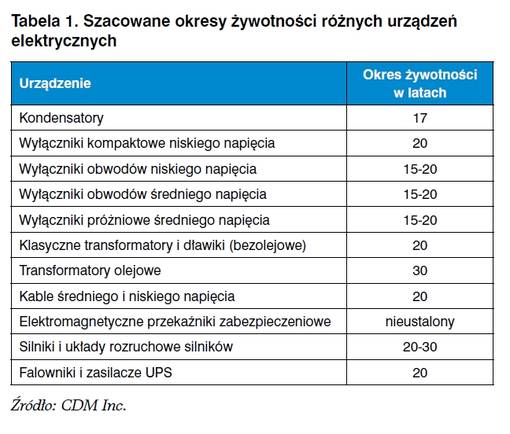

Każde urządzenie elektryczne podlega procesowi starzenia się w różnym tempie, zależnym od jakości jego wykonania, realizacji procedur utrzymania i konserwacji oraz środowiska pracy. W artykule prezentujemy kilka wskazówek, jak rozpoznać symptomy degradacji urządzenia oraz moment osiągnięcia stanu nadmiernego zużycia. Przewidywane okresy cyklu żywotności wybranych, najpopularniejszych urządzeń elektrycznych zestawione są w tabeli 1. Podczas planowania modernizacji sieci elektrycznej w obiekcie pierwszym krokiem powinno być ustalenie wieku zainstalowanych urządzeń i komponentów infrastruktury sieciowej.

Izolacja elektryczna

Najbardziej podatnym na starzenie i najszybciej ulegającym degradacji elementem urządzeń i układów elektrycznych jest izolacja. Różnego rodzaju materiały izolacyjne występują w każdym elemencie sieci zasilających: kablach, transformatorach, dławikach, bezpiecznikach i wyłącznikach, silnikach, kondensatorach i innych. Podstawowym czynnikiem decydującym o ich degradacji jest maksymalna temperatura, w której pracują dane urządzenia lub elementy systemowe. Dlatego materiały izolacyjne klasyfikuje się właśnie ze względu na maksymalną temperaturę, jakiej mogą być poddawane w trakcie eksploatacji, a która nie będzie powodować radykalnego spadku ich właściwości izolacyjnych.

Zgodnie z ogólną zasadą żywotność materiału izolacyjnego zmniejsza się o połowę wraz ze wzrostem temperatury o każde 10°C powyżej maksymalnej temperatury pracy dla każdego typu izolacji.

Kondensatory

W sieciach zasilających średniego i niskiego napięcia instalowanych jest wiele typów kondensatorów spełniających różne funkcje, takie jak: ochrona przepięciowa na uzwojeniach silników, korekta współczynnika mocy – kompensacja mocy biernej, kondensatory komutacyjne w napędach z regulacją częstotliwości, kondensatory w pasywnych i aktywnych filtrach częstotliwości oraz kondensatory ochronne w głównych stacjach rozdzielczych, zabezpieczające przed skutkami gwałtownych zapadów napięcia.

Najpopularniejsze zastosowanie to kompensacja mocy biernej, osiągającej w niektórych aplikacjach poziom nawet kilku kVAr. W takich układach stosuje się kondensatory trzy- lub jednofazowe, w hermetycznych, metalowych obudowach cylindrycznych lub w formie prostopadłościanu, z dielektrykiem w formie cienkiej warstwy metalizowanego propylenu, zatopionego w termicznie odpornej żywicy.

Zwykle mają one wewnętrzne elementy zabezpieczeniowe, powodujące ich odłączenie od sieci w przypadku awarii wewnętrznej. Ponadto z zewnątrz instaluje się elementy bezpiecznikowe, zabezpieczające przed prądami zwarciowymi.

Każda bateria kondensatorów charakteryzuje się własnymi stratami na moc bierną ok. 0,5 W/kVAr, wynikającymi z pętli histerezy dielektryka. Straty te powodują nagrzewanie baterii i stopniowe wysuszanie żywicy ochronnej, co skutkuje redukcją współczynnika kompensacji mocy biernej. Dlatego producenci baterii kompensacyjnych podają zwykle średni okres ich żywotności na poziomie 150 000 godzin pracy ciągłej (ok. 17 lat). Trzeba jednak pamiętać, że po włączeniu w sieć bateria taka często podlega niekorzystnym oddziaływaniom z sieci: różnego rodzaju przepięciom, oddziaływaniu napięciowych przebiegów nieustalonych itp., co znacząco wpływa na skrócenie jej żywotności, ponieważ rzeczywiste warunki pracy są zawsze znacznie bardziej surowe niż te z laboratoryjnych testów. Zwarcia wewnętrzne w dielektryku baterii kondensatorowej mogą być wykryte przez pomiary prądów wejściowych, a redukcja współczynnika kompensacji – poprzez pomiary prądów dopływających do baterii, z użyciem mierników cęgowych.

Transformatory z dielektrykami ciekłymi

Transformatory z dielektrykami ciekłymi instalowane są zwykle na zewnątrz budynków, w wodoszczelnych obudowach, na betonowych postumentach bądź specjalnych platformach na słupach. Znajdująca się w nich ciecz spełnia zasadniczo dwie funkcje: izolacji pomiędzy uzwojeniami a uziemioną obudową-zbiornikiem oraz chłodzenia uzwojeń na zasadzie konwekcji ciepła. We współczesnych transformatorach stosuje się najczęściej różnego typu ciecze dielektryczne syntetyczne, na bazie węglowodorów, estrów lub olejów roślinnych. W transformatorach poprzednich generacji wykorzystywano zwykle oleje mineralne.

Wiedza o tym jest dość istotna, gdyż w tego typu urządzeniach najszybciej degradacji ulega właśnie ciecz dielektryczna, a dzieje się to na skutek dostania się do wnętrza wilgoci, pojawiających się na uzwojeniach tzw. wyładowań koronowych (krótkotrwałe wyładowania między uzwojeniami w cieczy, wydzielające gazy rozpuszczające się w cieczy), niejednorodności oraz cyklicznego nagrzewnia i chłodzenia, i związanych z nimi zmian własności fizycznych.

Przy zachowaniu zasad prawidłowego serwisowania transformatorów, prowadzeniu odpowiednich testów i regularnej, terminowej wymianie cieczy dielektrycznej urządzenia te mogą poprawnie funkcjonować nawet przez ponad 30 lat.

Wyłączniki kompaktowe niskiego napięcia

Wyłączniki kompaktowe (nadprądowe) są elementami powszechnie stosowanymi w obwodach zasilających niskiego napięcia. Znajdują się w nich dwa zasadnicze elementy, które ulegają zużyciu w trakcie eksploatacji: miedziane styki oraz sprężynowy mechanizm odłączający. Styki niszczą się na skutek wycierania powierzchni oraz niewielkich wyładowań elektrycznych w momencie zwierania i otwierania styków.

W bardzo dużych wyłącznikach styki są elementem wymienialnym. W miarę upływu czasu mechanizm sprężynowy wyłącznika ulega zastaniu i w efekcie zwiększają się czasy wyłączenia w stosunku do wartości znamionowych, podawanych przez producenta na charakterystykach. Same sprężyny raczej zachowują swoją sprężystość i odpowiednią siłę działania, ale czynnikiem ograniczającym ich sprawność są smary, które z upływem czasu tracą właściwości, spowalniając reakcję układu mechanicznego.

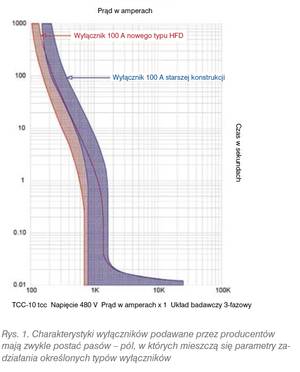

Jak widać na rys. 1, charakterystyki czasowe wyłączników nadprądowych mają postać pasów, w ramach których powinny mieścić się parametry pracy wyłącznika. Przesunięcia punktów pracy wyłączników mogą być spowodowane jego starzeniem się i zużyciem. Jeżeli okresowe testy działania wykazują znaczące wyjście poza obszar wskazany na charakterystyce, konieczna jest wymiana takiego wyłącznika.

Wyłączniki obwodów niskiego i średniego napięcia

Wyłączniki do obwodów niskiego napięcia dostępne są w szeregu prądowym do 6000 A i napięciach do 600 V. Wyłączniki dla napięć średnich obejmują zakres napięciowy do 35 kV. Urządzenia te konstruowane są zwykle w oparciu o otwarte obudowy, montowane na szynach w stacjach rozdzielczych. Jako dielektryk oddzielający styki wiodące prąd wykorzystuje się powietrze, a gaszenie łuku następuje w komorach dejonizacyjnych. Styki ruchome są obrotowe. Funkcję wyłączania realizuje naciągnięta sprężyna, zwalniana przez cewkę elektromagnesu, którą z kolei steruje elektroniczny układ z możliwością regulacji czasu przeciążenia powodującego wyłączenie obwodu oraz z monitoringiem chwilowych przeciążeń w obwodzie.

Styki wiodące prądy fazowe składają się z tzw. styków głównych i styków opalnych, które otwierają się jako ostatnie, po rozłączeniu styków głównych. Styki opalne są z reguły łatwo wymienialne. Podobnie jak w wyłącznikach kompaktowych styki zużywają się głównie na skutek ścierania i mikrowyładowań przy załączaniu i wyłączaniu, a stan ich zużycia może być łatwo kontrolowany przy wykorzystaniu mikroomomierza. Na przykład dobry wyłącznik na prąd 4000 A i napięcie 480 V powinien mieć rezystancję zwartych styków na poziomie 30 µΩ. Skutecznym sposobem kontroli jakości styków jest również termowizja – obrazy w podczerwieni.

Szczególnej uwagi i umiejętnego serwisu wymaga też układ mechaniczny w tego typu wyłącznikach. Na przykład nadmierny nacisk na styki może powodować ich wyginanie i z czasem niedopasowanie. Z kolei zbyt słaby docisk wywołuje krótkotrwałe mikrowyładowania, nagrzewając styki i prowadząc do wypalania się ich powierzchni. Ważną kwestią jest okresowe umiejętne smarowanie części mechanicznych w wyłącznikach, co znacznie wydłuża ich żywotność. Większość producentów zaleca tu stosowanie tzw. olei czerwonych, zarówno do smarowania części wiodących prąd, jak i całej mechaniki wyłączników. W trakcie eksploatacji olej taki wysycha i wycieka, co powoduje zacieranie się elementów ruchomych i zwolnienie czasu reakcji wyłączników. W efekcie może to doprowadzić do tzw. „złapania” styków wyłącznika, które nie dają się już rozewrzeć, lub czas rozwarcia zajmuje nawet kilka, kilkanaście sekund. Jest to równoznaczne z całkowitym uszkodzeniem takiego wyłącznika i koniecznością jego wymiany. Stąd tak olbrzymie znaczenie okresowej kontroli, smarowania i testów układów mechanicznych wyłączników.

Umiejętny serwis i prewencyjna kontrola wyłączników może wpłynąć radykalnie na wydłużenie ich żywotności. Dlatego z założenia wyłączniki niskich i średnich napięć nie są uwzględniane jako elementy do wymiany przy planowaniu renowacji sieci zasilających, chyba że wyraźnie wskazują taką konieczność ich dodatkowe testy lub dane elementy są po prostu przestarzałe technologicznie.

Wyłączniki próżniowe średniego napięcia

W wyłącznikach próżniowych średniego napięcia główne styki robocze umieszczone są w szklanych tubach z próżnią wewnątrz. W takich urządzeniach teoretycznie przerwanie prądu w obwodach powinno nastąpić w ramach pojedynczego cyklu, w praktyce jednak zajmuje ono dwa lub nawet trzy cykle. Ze względu na otaczającą styki próżnię ograniczone jest występowanie szkodliwych wyładowań przy rozłączaniu, w związku z czym styki robocze powinny mieć wydłużoną żywotność. Ze względu na brak dodatkowych, wymienialnych styków opalnych w przypadku nadmiernego zużycia styków roboczych konieczna jest wymiana całego modułu styków i tub szklanych z próżnią.

Sam mechanizm wykonawczy od strony konstrukcyjnej jest bardzo podobny do rozwiązań stosowanych w wyłącznikach klasycznych (powietrznych). Istotnym czynnikiem decydującym o żywotności jest odpowiednie smarowanie i serwis. Jak jednak wskazuje wieloletnia praktyka, żywotność wyłączników próżniowych jest podobna, zasadniczo niewiele różniąca się od żywotności wyłączników klasycznych.

Klasyczne transformatory i dławiki (bezolejowe)

Klasyczne małe transformatory są powszechnie wykorzystywane w zasilaniu lamp i innych odbiorników niskiego napięcia, jedno- lub trójfazowych. Cewki dławikowe z kolei montowane są w obwodach zasilających, w celu ograniczenia prądów zwarciowych, by zabezpieczyć przyłączone do sieci urządzenia. Stosuje się je również w filtrach wyższych harmonicznych oraz obwodach prądu stałego DC w starszych napędach falownikowych. Zwykle mają one izolację impregnowaną, ściśle przylegającą do uzwojeń modułu. Pierwszymi symptomami jej zużycia są ciemne plamy na powierzchni zwykle jasnożółtej izolacji, powstające na skutek wydzielania się ciepła w uzwojeniach.

Z czasem izolacja kruszeje, staje się łamliwa, co z kolei umożliwia dostanie się do wnętrza wilgoci, która potęguje postęp degradacji. Ostatecznie doprowadza to do występowania przebić i zwarć pomiędzy uzwojeniami, co jest równoznaczne z ostateczną awarią urządzenia.

Przewidywany okres żywotności tego typu modułów to około 25–30 lat. Jak dotąd nie opracowano dla nich żadnej w pełni wiarygodnej metody szacowania poziomu zużycia oraz pozostałego jeszcze okresu poprawnego funkcjonowania. Stosuje się tu praktykę wymiany modułów dopiero w przypadku wystąpienia awarii.

Okablowanie instalacji średniego i niskiego napięcia

Z punktu widzenia laika w instalacjach elektrycznych nie ma chyba nic prostszego jak kable i przewody. To zwykle jakiś rodzaj przewodnika, najczęściej miedzi, rzadziej aluminium, powleczonego odpowiednim rodzajem izolacji, ewentualnie dodatkowo zabezpieczonego tzw. płaszczem, chroniącym przed uszkodzeniami mechanicznymi. Ale po dokładniejszym zapoznaniu z tematyką okazuje się, że produkcja kabli i przewodów sygnałowych to obecnie jedna z najbardziej zaawansowanych i wyspecjalizowanych gałęzi w branży elektrycznej. Bowiem to właśnie kable i przewody są elementami systemów zasilających najbardziej narażonymi na działanie czynników degradacyjnych, a ich parametry pracy mogą ulegać gwałtownym zmianom, np. na skutek powstawania pęcherzyków powietrznych i gazowych pod izolacją w wyniku ciepła wydzielanego przez płynące w nich prądy, zwykle o zmieniającym się w czasie natężeniu. W takich pęcherzykach może dochodzić do niewielkich wyładowań elektrycznych, które potęgują proces degradacji izolacji i samego przewodnika. Dodatkowym czynnikiem przyspieszającym degradację może być zanurzenie kabla w wodzie lub wilgotnym środowisku; woda może wnikać w mikrokanaliki w strukturze izolacji, uszkadzając ją.

Z punktu widzenia laika w instalacjach elektrycznych nie ma chyba nic prostszego jak kable i przewody. To zwykle jakiś rodzaj przewodnika, najczęściej miedzi, rzadziej aluminium, powleczonego odpowiednim rodzajem izolacji, ewentualnie dodatkowo zabezpieczonego tzw. płaszczem, chroniącym przed uszkodzeniami mechanicznymi. Ale po dokładniejszym zapoznaniu z tematyką okazuje się, że produkcja kabli i przewodów sygnałowych to obecnie jedna z najbardziej zaawansowanych i wyspecjalizowanych gałęzi w branży elektrycznej. Bowiem to właśnie kable i przewody są elementami systemów zasilających najbardziej narażonymi na działanie czynników degradacyjnych, a ich parametry pracy mogą ulegać gwałtownym zmianom, np. na skutek powstawania pęcherzyków powietrznych i gazowych pod izolacją w wyniku ciepła wydzielanego przez płynące w nich prądy, zwykle o zmieniającym się w czasie natężeniu. W takich pęcherzykach może dochodzić do niewielkich wyładowań elektrycznych, które potęgują proces degradacji izolacji i samego przewodnika. Dodatkowym czynnikiem przyspieszającym degradację może być zanurzenie kabla w wodzie lub wilgotnym środowisku; woda może wnikać w mikrokanaliki w strukturze izolacji, uszkadzając ją.

Pomiary mechaniczne wytrzymałości materiału izolacyjnego nie zapewniają oceny jego własności elektrycznych. Integralność warstwy izolacyjnej określa się w testach Hipot i przez pomiary rezystancji. Na ich podstawie można zgrubnie oszacować żywotność kabla w danym środowisku, ale bez gwarancji, że w tym okresie kabel będzie pracował z optymalnymi parametrami, które nie zmienią się w czasie.

Pomiędzy przewodnikiem a izolacją mogą tworzyć się pęcherzyki gazowe, w których następują wyładowania jonizujące ten gaz. W efekcie pęcherze powiększają się i na tej podstawie można oszacować wiek kabla za pomocą spektroskopii akustycznej. Powiększanie się pęcherzyków prowadzi też bezpośrednio do zmniejszenia grubości warstwy izolacyjnej i spadku ochronności żyły kablowej. Graniczna grubość izolacji, uznawana za dopuszczalną przy pełnej eksploatacji kabla, podawana jest przez producenta po przeprowadzeniu odpowiednich testów.

Elektromagnetyczne przekaźniki zabezpieczeniowe

Przekaźniki zabezpieczeniowe starszego typu, zapewniające ochronę przed przepięciami i przeciążeniami, budowano w oparciu o tzw. dyski lub cylindry indukcyjne, gdzie ich zadziałanie zależało od stabilności balansowej aluminiowego dysku lub cylindra. Dlatego zupełnie nie sprawdzały się one w aplikacjach z drganiami mechanicznymi. Ponadto wymagały precyzyjnego nastawienia szczelin w cewkach roboczych oraz ustawienia styków ruchomych względem stałych. Większość czasu w trakcie eksploatacji takie przekaźniki pozostawały nieaktywne, aktywowały się tylko w przypadku sytuacji awaryjnej. Dlatego okres ich żywotności, szacowany na 30 lat, zależy w dużej mierze od tego, jak często występują takie sytuacje awaryjne.

Wraz z rozwojem technik mikroprocesorowych moduły tego typu zaczęto jednak masowo wyposażać w elektroniczne układy sterujące z przekaźnikami elektronicznymi, cechujące się znacznie większą niezawodnością oraz odpornością na zewnętrzne drgania mechaniczne. Ponadto we współczesnych zakładach przemysłowych przekaźniki takie muszą być kompatybilne z nowoczesnymi systemami monitoringu i akwizycji danych, dlatego instaluje się w nich moduły komunikacyjne, umożliwiające monitoring i zdawanie parametrów pracy, co praktycznie eliminuje możliwość korzystania z przestarzałych konstrukcyjnie modułów elektromagnetycznych. Dlatego podczas planowania modernizacji systemów zasilania na liście urządzeń przeznaczonych do wymiany takie przekaźniki, zwłaszcza starszych generacji, powinny być koniecznie uwzględnione.

Napędy z regulowaną częstotliwością i zasilacze awaryjne UPS

Zarówno napędy falownikowe, jak i zasilacze awaryjne UPS to urządzenia o skomplikowanej, wielomodułowej budowie, składające się z takich elementów, jak: układy scalone, zintegrowane obwody elektroniczne, kondensatory, indukcyjności, mikrokontrolery itd., z których każde ma indywidualne cechy i parametry związane z eksploatacją i żywotnością. Mogłoby się wydawać, że w związku z budową modułową możliwe jest zwiększenie żywotności tego typu urządzeń elektrycznych dzięki opcji wymiany czy regeneracji określonych modułów składowych. Zwykle jednak okazuje się, że o stanie zużycia tych urządzeń czy możliwości wystąpienia ewentualnej awarii decyduje uszkodzenie komponentu, który nie może być wymieniony i konieczna, a zarazem bardziej opłacalna jest wymiana całego urządzenia.

W ciągu ostatnich 40 lat technologia napędów falownikowych zmieniła się radykalnie, a urządzenia te stały się obecnie bardzo zaawansowane funkcjonalnie i konstrukcyjnie. W starszych falownikach używano diod krzemowych, tyrystorów i tyrystorów GTO jako elementów sterowania mocą i obwodami analogowymi – prądowymi. W układach współczesnych stosuje się tranzystory bipolarne z izolowaną bramką i inne podobne elementy energoelektroniczne, charakteryzujące się mniejszymi stratami mocy oraz krótszymi czasami przełączania. Z kolei obwody sterowania i zasilania sprzętu teleinformatycznego zasilane są za pośrednictwem zaawansowanych funkcjonalnie i technologicznie modułów UPS, a komunikacja z obsługą odbywa się za pomocą różnokolorowych diod LED lub wyświetlaczy LCD. Większość tego typu urządzeń ma budowę modułową, z możliwością wymiany komponentów.

Silniki elektryczne

Silniki elektryczne są powszechnie uważane za najbardziej wytrzymałe urządzenia elektryczne. Trzeba jednak pamiętać, że są to urządzenia wirujące, zasilane prądem elektrycznym i ich uszkodzenia mogą być natury elektrycznej bądź mechanicznej. Pierwsze z wymienionych następują najczęściej na skutek uszkodzeń izolacji, powstających przepięć lub zwarć. Uszkodzenia mechaniczne z kolei to zwykle mimośród, przesunięcie osi wału, na skutek nierównomiernego zużycia łożysk.

Przyczyną wspomnianego uszkodzenia izolacji może być zużycie termiczne, zanieczyszczenie, wibracje powodujące pęknięcia oraz przepięcia powstające w momencie załączania silnika. W fazie rozruchu silników pomiędzy uzwojeniami powstają dodatkowe pola magnetyczne, wywołujące oddziaływania mechaniczne, skutkiem czego izolacja uzwojeń ściera się, zmniejszając samoistnie swą skuteczność. Kiedy silnik jest nowy, zwykle wytrzymałość izolacji jest na poziomie 34 kV dla maszyn na napięcie 4 kV, ale w trakcie eksploatacji może ona dość szybko obniżyć się do poziomu powodującego powstawanie wyładowań między uzwojeniami i dalszej degradacji izolacji oraz samych uzwojeń. Przy np. 20-letnim okresie użytkowania silnika ryzyko wystąpienia takich uszkodzeń jest bardzo wysokie. Ponadto częste załączanie i wyłączanie silników, baterii kondensatorowych powoduje powstawanie udarów napięciowych i prądowych w sieci zasilającej. Jeżeli taki udar dotrze do uzwojeń silnika, zwoje znajdujące się bezpośrednio przy przyłączu linii zasilającej ulegają większej degradacji niż te znajdujące się bardziej we wnętrzu maszyny.

Jak ocenić stan izolacji w siniku? Metody postępowania wskazuje jednoznacznie standard IEEE 43, dotyczący testowania rezystancji izolacji w maszynach wirujących. Zaleca on trzy typy testów: rezystancji izolacji (IR), indeks polaryzacji (PI) oraz test udarowy (ST).

Pierwszy z nich (IR) daje informacje o ogólnym stanie całej izolacji względem uziemienia, bez oceny jakości izolacji wzajemnej pomiędzy uzwojeniami lub między oddzielnymi obwodami faz napięcia w silniku. Drugi test (PI) polega na poddaniu uzwojeń działaniu określonego, wysokiego napięcia stałego przez 10 minut. Wartość wskaźnika PI na poziomie 2,0 i więcej oznacza bardzo dobry stan izolacji. Wykres zależności prądu od przyłożonego napięcia powinien być linią prostą. Jakiekolwiek nagłe skoki lub załamania na takim wykresie wykazują jednoznacznie uszkodzenie izolacji. Ostatni ze wspomnianych testów (ST) jest w zasadzie jedynym, który zapewnia wydanie opinii o stanie izolacji bezpośrednio pomiędzy uzwojeniami oraz pomiędzy uzwojeniami różnych faz.

Uszkodzenia mechaniczne silników związane są głównie ze zużywaniem się łożysk tocznych. Nierównomierność ich zużycia to skutek procesu tzw. żłobkowania – przepływu prądów wewnątrz wału silnika, w poprzek pierścieni łożyska. Delikatna asymetria magnetyczna na obu końcach wału silnika powoduje indukowanie się na nim napięcia, które z kolei wywołuje przepływ prądu w obwodzie zamkniętym, utworzonym przez wał silnika, dwa łożyska i stojan. Sposobem na eliminację tego niekorzystnego procesu jest izolowanie jednego z łożysk.

W wale silnika indukuje się również napięcie elektrostatyczne, związane z pojemnością elektryczną pomiędzy wirnikiem a stojanem. Napięcie to nabiera sporego znaczenia w silnikach współpracujących z falownikami, ze względu na składowe napięciowe wysokiej częstotliwości, wytwarzane przy modulacji PWM. W takich sytuacjach również pomocne okazuje się odpowiednie izolowanie elementów łożysk – np. izolacyjny smar czy olej pomiędzy kulkami łożyska a jego pierścieniami. Taka izolacja blokuje przepływ szkodliwych prądów.

Napięcia pochodzenia elektrostatycznego są z reguły większe niż te powstające na skutek indukcji elektromagnetycznej i mogą z powodzeniem doprowadzić do uszkodzeń izolacji w łożyskach, co może wywoływać powstawanie w nich niewielkich wyładowań i iskrzeń. Te z kolei uszkadzają powierzchnie toczne pierścieni i kulek, wywołując niesymetrię toczenia i uszkodzenie mechaniczne układu tocznego. Aby temu zapobiec, warto stosować dodatkowe uziemienia obudów łożysk oraz szczotki doziemiające na wale silnika. Ostatnio w ofercie pojawiły się pierścienie doziemiające z mikrowłóknami. Charakteryzuje je znacznie większy okres żywotności, a i samo uziemienie jest znacznie pewniejsze niż w przypadku wspomnianych szczotek.

Artykuł pod redakcją dr. inż. Andrzeja Ożadowicza, AGH Kraków

Autor: Dr Syed M. Peeran, Mario Vecchiarello, Jeff Romeo, Camp, Dresser & McKee Inc.