W ostatnich dekadach obserwujemy wzrost znaczenia energii elektrycznej uzyskiwanej przy wykorzystaniu odnawialnych źródeł takich, jak promienie słoneczne, energia wiatru, czy energia potencjalna wody. W dużej mierze ma to związek z coraz wyższymi kosztami wytworzenia energii elektrycznej otrzymywanej w procesie przetwarzania paliw kopalnych, między innymi węgla, ropy naftowej, gazu, uranu i innych pierwiastków promieniotwórczych. Kolejnym czynnikiem powodującym wzrost zainteresowania odnawialnymi źródłami energii jest rosnącą świadomością społeczeństwa w zakresie ekologii oraz racjonalnego wykorzystania dóbr naturalnych, Jednym z alternatywnych źródeł pozyskiwania energii są coraz powszechniej stosowane panele fotowoltaiczne przetwarzające energię promieni słonecznych bezpośrednio na energię elektryczną.

W ostatnich dekadach obserwujemy wzrost znaczenia energii elektrycznej uzyskiwanej przy wykorzystaniu odnawialnych źródeł takich, jak promienie słoneczne, energia wiatru, czy energia potencjalna wody. W dużej mierze ma to związek z coraz wyższymi kosztami wytworzenia energii elektrycznej otrzymywanej w procesie przetwarzania paliw kopalnych, między innymi węgla, ropy naftowej, gazu, uranu i innych pierwiastków promieniotwórczych. Kolejnym czynnikiem powodującym wzrost zainteresowania odnawialnymi źródłami energii jest rosnącą świadomością społeczeństwa w zakresie ekologii oraz racjonalnego wykorzystania dóbr naturalnych, Jednym z alternatywnych źródeł pozyskiwania energii są coraz powszechniej stosowane panele fotowoltaiczne przetwarzające energię promieni słonecznych bezpośrednio na energię elektryczną.

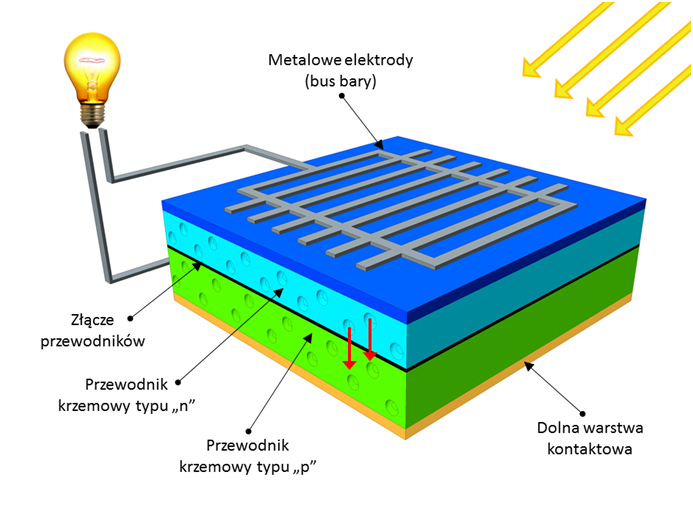

Najbardziej rozpowszechnione ogniwa fotowoltaiczne, budowane są na bazie krzemu, spełniającego funkcję półprzewodnika. Oznacza to, że jedynie w wyznaczonych warunkach, może nastąpić przepływ prądu elektrycznego. Aby możliwe było wystąpienie w krzemie efektu fotowoltaicznego konieczne jest poddanie go złożonemu procesowi technologicznemu obejmującemu między innymi obróbkę wewnętrzną oraz zewnętrzną. Użycie różnych domieszek pozwala na uzyskanie specjalnych właściwości elektrycznych i optycznych.

Padające na ogniwo światło jest absorbowane, tworząc w jego wnętrzu ładunki elektryczne (dodatnie oraz ujemne). Ładunki rozkładają się po obu stronach ogniwa powodując występowanie różnicy potencjałów. Aby zasilić określony odbiornik montuje się metalowe elektrody (bus bary), które inicjują przepływ prądu elektrycznego do urządzenia odbiorczego.

Aby uzyskać maksymalną żywotność oraz wydajność panelu konieczne jest zapewnienie odpowiednich warunków produkcji, dlatego znaczna część procesu odbywa się w strefie czystej, pozbawionej pyłów, charakteryzującej się odpowiednią temperaturą oraz wilgotnością powietrza. Wszystkie urządzenia i maszyny zaprojektowane do pracy w strefie muszą pozostać neutralne dla otoczenia w jakim funkcjonują. Sam proces wymaga ciągłej kontroli na poszczególnych etapach produkcji. Wybiórcza kontrola półwyrobów oraz wyrobu końcowego zapewnia najwyższą jakość paneli fotowoltaicznych. Ze względu na złożoność procesu oraz konieczne wykonania wszystkich elementów składowych panelu fotowoltaicznego z najwyższą starannością, niezbędne jest wdrożenie specjalistycznych maszyn i urządzeń spełniających odpowiednie standardy jakościowe. Maszyny wykorzystywane w procesie produkcji solarów zaprojektowane są z myślą o konkretnej grupie produktów, w ramach której możliwe jest ich przezbrajanie. Uniwersalność dostarczanych rozwiązań pozwala wytwórcom paneli na realizację większej liczby zleceń bez konieczności rozbudowy parku maszynowego.

Większość elementów składowych panelu fotowoltaicznego, z uwagi na dużą złożoność procesu wytworzenia, powstaje w wyspecjalizowanych centrach produkcyjnych skąd dowożone są bezpośrednio do fabryk montujących panele. Niektóre materiały jak EVA czy też metalowe elektrody (bus bary), ze względów ekonomicznych dostarczane są w arkuszach lub szpulach. Przycinanie oraz formowanie elementów odbywa się na automatycznych lub manualnych stanowiskach peryferyjnych.

Przykładem takiego rozwiązania może być maszyna BUSBAR LPP, pozwalająca na wykonanie i dostawę różnego typu metalowych elektrod ujemnych bezpośrednio na linię montażową panelu. Konstrukcja maszyny umożliwia produkcję elektrod zarówno w postaci prostych odcinków, jak i płaskowników giętych pod kątem 90 stopni w prawą lub lewą stronę. W zależności od bieżącego zapotrzebowania, dzięki zastosowaniu panelu HMI, operator w łatwy sposób może zmienić długość oraz typ produkowanej elektrody. Ponadto urządzenie BUSBAR LPP gwarantuje prostoliniowość wykonywanych komponentów, która ma znaczenie podczas późniejszego montażu w panelu fotowoltaicznym.

Usytuowanie maszyny bezpośrednio przy gnieździe produkcyjnym zapewnia dostawę elektrod wprost na linię montażową, eliminując koszty związane z logistyką jak również zmniejszając ilość wad mogących powstać w trakcie transportu. Dodatkowym atutem takiego rozwiązania jest oszczędność powierzchni magazynowej, gdyż elektrody dostarczane są w ilościach adekwatnych do bieżącego zapotrzebowania bez konieczności ich dłuższego przechowywania. Minimalizuje to również problem związany z zamrożeniem środków finansowych w postaci zapasu materiałowego. Dzięki niewielkim gabarytom i swojej mobilności maszyna może zostać przetransportowana w dowolne miejsce wyznaczone na hali produkcyjnej bez konieczności angażowania dodatkowych zasobów.

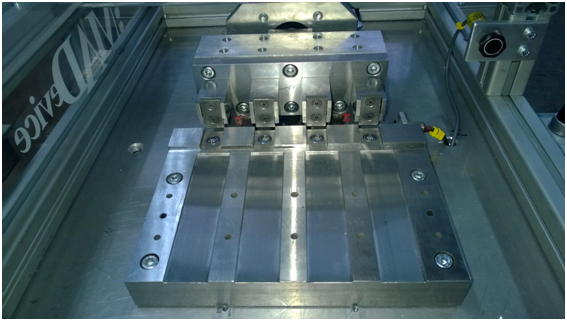

Niektóre komponenty, jak na przykład aluminiowa rama oraz kątowniki scalające ramę, dostarczane są bezpośrednio z huty w postaci profili przyciętych na odpowiednie wymiary. Z uwagi na to, że konstrukcja ramy musi być solidna, a połączenie poszczególnych elementów precyzyjne, proces montażu wymaga użycia odpowiednio zaprojektowanych maszyn. Składanie ramy odbywa się dwuetapowo. W pierwszej fazie krótkie profile łączone są z kątownikami. Jedną z maszyn zapewniających proces wciskania kątowników w profil jest pAW-SOLAR.

Dzięki zastosowaniu układu opartego na hydraulice uzyskuje się odpowiednią siłę wciskania narożników w profil. Konstrukcja wyposażona w kilka łóż bazowych daje możliwość realizacji procesu dla większej ilości komponentów jednocześnie, co znacznie zwiększa wydajność produkcji. W ten sposób jedna maszyna może wyprodukować komponenty dla paru linii montażowych. Ponadto istnieje możliwość przezbrajania łóż, co pozwala zapewnić proces wciskania dla różnych typów ram, a co za tym idzie minimalizować zapotrzebowanie na dodatkowe stanowiska montażowe.

W drugiej fazie montażu długie profile oraz krótkie profile uzbrojone w kątowniki wędrują do stanowiska automatycznego łączenia ramy wokół gotowego panelu fotowoltaicznego. Tak przygotowany panel fotowoltaiczny transportowany jest na stanowiska obróbki finalnej oraz testowania.

Zmontowany panel fotowoltaiczny musi spełniać liczne wymogi jakościowe, a także standardy bezpieczeństwa, dlatego też, przed opuszczeniem linii montażowej, wszystkie naroża aluminiowej ramy muszą zostać stępione. Efekt ten uzyskuje się poprzez szlifowanie ostrych punktów łączenia ram. Przykładem stanowiska realizującego powyższy proces jest automatyczna stacja obróbcza ASz-SOLAR, pozwalająca na wykończenie wszystkich czterech naroży jednocześnie.

Aby zapewnić uniwersalność stanowiska dla wyrobów o zróżnicowanych gabarytach, wszystkie szlifierki zostały wyposażone w układ regulacji położenia. Ze względu na fakt, że produkcja odbywa się w środowisku o podwyższonych wymogach dotyczących czystości, konieczne jest zapewnienie odprowadzenia pyłu ze stanowiska. Funkcję tę przejmują odkurzacze, przyłączone do każdej szlifierki, wykonane w standardzie ATEX, czyli przeznaczone do stosowania w strefach zagrożonych wybuchem.

Finalnie wszystkie panele fotowoltaiczne poddawane są szeregom testów w komorze symulatora słonecznego, a także badane są pod względem bezpieczeństwa, po których zakończeniu są wysłane od odbiorców.

Proces montażu paneli fotowoltaicznych w większości odbywa się automatycznie przy użyciu robotów, niemniej jednak pewna część produkcji przebiega w cyklu półautomatycznym. Dlatego stanowiska tego wymagające, wyposażane są w kurtyny bezpieczeństwa, wstrzymujące pracę maszyny w momencie ich naruszenia, a także w moduły sterujące dwuręcznego stosowania umożliwiające uruchomienie stanowiska wyłącznie po równoczesnym naciśnięciu dwóch przycisków. Ma to na celu zapewnienie maksymalnego bezpieczeństwa osób obsługujących linię montażową.

Opisane powyżej rozwiązania i maszyny zostały zaprojektowane i wykonane przez Mikrostyk Automatic Device, a następnie wdrożone do produkcji seryjnej paneli fotowoltaicznych. MADevice jest częścią firmy Mikrostyk S.A. W swojej działalności zajmuje się budową w pełni zautomatyzowanych linii produkcyjnych, a także automatycznych urządzeń oraz manualnych przyrządów wspomagających procesy produkcji. Rozwiązania MADevice są dedykowane i dostosowane do indywidualnych potrzeb każdego klienta.

Wszystkie projekty tworzone są w biurze konstrukcyjnym firmy Mikrostyk S.A. przez wykwalifikowanych i doświadczonych inżynierów. Myśl techniczna jest wprowadzana w życie przy wykorzystaniu parku maszynowego, pozwalającego na wykonanie elementów z dużą precyzją i w pożądanej klasie tolerancji.

Dział montażu i testowania urządzeń tworzą technicy z wieloletnim doświadczeniem, którzy czuwają nad dokładnością wykonania oraz poprawnością działania wszystkich automatów, tak aby klient uzyskał produkt spełniający jego oczekiwania.

Rozwiązania MADevice kierowane są do dużych firm produkcyjnych ze wszystkich branż i sektorów. Przede wszystkim dedykowane dla przemysłu samochodowego, energetycznego, przetwórstwa tworzyw sztucznych, AGD oraz elektroniki, tak aby przy jak najniższym nakładzie finansowym, możliwe było osiągnięcie wysokiej wydajności pracy, skrócenie cyklu produkcyjnego, zmniejszenie koszów zatrudnienia oraz redukcji ilość braków i odpadów produkcyjnych.