Efektywne zarządzanie energią w zakładach przemysłowych jest bardzo istotnym czynnikiem wpływającym na wysokość kosztów produkcji, zyski przedsiębiorców i konkurencyjność wyrobów czy usług. Zanim jednak zostanie wprowadzony system zarządzania energią, niezbędne jest przeprowadzenie kompleksowego audytu energetycznego.

Dzięki racjonalnemu zarządzaniu energią można uzyskać znaczną poprawę efektywności energetycznej zakładu, prowadzącą do obniżenia kosztów i zmniejszenia emisji gazów cieplarnianych do atmosfery. Zarządzanie energią jest więc ważnym elementem zarządzania kosztami, jak również stanowi podstawę poszanowania energii.

Zarządzanie energią oznacza całokształt działań w zakresie: planowania, wprowadzania udoskonaleń oraz oceny efektów mających na celu zwiększenie zysków.

Jest coraz drożej i mniej stabilnie

Od stycznia 2016 r. do lipca 2018 r. ceny energii elektrycznej na Towarowej Giełdzie Energii (TGE) wzrosły o 49%, a dostawy na 2019 rok o 25%. Podobnie wygląda rynek gazu, który podrożał odpowiednio o 45% i 20% (dane TGE – Rynek Terminowy Towarowy). Jak tłumaczy Mariola Sawczuk, wiceprezes firmy consultingowej MODUS, zajmującej się optymalizacją zużycia energii, porównując obecne trendy z danymi z ubiegłych lat, obserwujemy drastyczny wzrost cen. Ta tendencja z pewnością się utrzyma, ponieważ jest spowodowana wzrastającymi cenami za emisje gazów cieplarnianych. Polska, w porównaniu do innych krajów, nie ma niskoemisyjnego miksu energetycznego, więc opłaty będą rosnąć ze względu na proekologiczny kierunek w UE.

Na ogólny stan sektora wytwarzania energii w Polsce zwraca uwagę również Janusz Kurpas, dyrektor rozwoju obszaru przesyłu i dystrybucji w firmie ENERGOPROJEKT-KATOWICE, podkreślając, że ok. 85% energii elektrycznej jest obecnie wytwarzanej w źródłach konwencjonalnych opalanych węglem. W polskim miksie energetycznym OZE stanowią jedynie 15% mocy zainstalowanej. Uwzględniając aktualne trendy związane z ochroną klimatu, konieczność dostosowania pracujących źródeł do zmniejszonych norm emisji (tzw. konkluzje BAT) oraz planowane wycofanie z eksploatacji w najbliższych latach bloków klasy 200 MW, można zadać pytanie o stabilność (a nawet bezpieczeństwo) pracy krajowego systemu elektroenergetycznego. Prawdą jest, że w ostatnich latach uruchomiono kilka przemysłowych bloków gazowo-parowych – w końcowej fazie inwestycji jest blok w elektrowni Jaworzno III oraz bloki elektrowni Opole. Jest to jednak zmiana modelu pracy systemu opartego na szeregu mniejszych źródłach na rzecz skoncentrowanego wytwarzania w blokach klasy 1000 MW, co ma istotny wpływ na pracę sieci przesyłowej i dystrybucyjnej, a więc wymusza kolejne inwestycje związane z dostosowaniem infrastruktury liniowej, aparatury stacyjnej. Dodatkowo użytkowane obecnie bloki w dalszym ciągu będą wymagały ponoszenia kosztów na ich eksploatację i remonty.

Należy też zaznaczyć, że obserwowany w ostatnich latach trend ciągłego wzrostu zapotrzebowania na energię (wg danych URE – 2,16% wzrostu 2017/2016) będzie generował potrzebę importu dodatkowej energii z krajów ościennych (energia z Niemiec z uwagi na duży udział OZE, połączenie podmorskie SwePol link). Ratunkiem dla bezpieczeństwa pracy polskiego systemu energetycznego ma być też wdrażany obecnie model rynku mocy, a więc interwencyjnej pracy źródeł, magazynów energii i ograniczania zużycia energii elektrycznej przez istotne odbiory lub grupy odbiorów.

Biorąc powyższe kwestie pod uwagę, można z dużym prawdopodobieństwem przewidzieć rosnący trend cen energii elektrycznej w następnych latach oraz rozważyć możliwość występowania czasowych ograniczeń w stabilnej pracy systemu elektroenergetycznego. Swego rodzaju panaceum na tego typu zagrożenia albo przynajmniej środkiem pozwalającym ograniczyć ich negatywny wpływ, może być kompleksowe podejście i wdrożenie w firmach zaawansowanej gospodarki energetycznej.

Zdaniem Andrzeja Jurkiewicza, prezesa zarządu w firmie eGmina, Infrastruktura, Energetyka, głównymi odbiorcami rozwiązań służących do zarządzania energią w przemyśle powinny być w pierwszej kolejności zakłady o dużym zapotrzebowaniu na energię (w dowolnej postaci: prąd, gaz, węgiel itp.). Jeżeli bowiem zakład zużywa ponad 10 GWh takiej energii, to oszczędność na poziomie nawet 10% daje 1000 MWh w ciągu roku – w złotówkach jest to kwota wynosząca 200–300 tys. zł/rok. Przy takim poziomie rocznych oszczędności można wykonać już modernizację za kilkaset tysięcy złotych, przy założonym czasie zwrotu do 3 lat. W przypadku zakładów o mniejszym zużyciu oczywiście także uzyskamy efekt, chociaż nie będzie on aż tak spektakularny.

Bez audytu ani rusz

Jak podkreśla Mariola Sawczuk z firmy MODUS, podstawowym narzędziem do poprawy efektywności energetycznej jest audyt energetyczny, który obejmuje analizę stanu aktualnego zużycia energii w przedsiębiorstwie oraz jest elementem świadomego nią zarządzania. Przeprowadza go podmiot niezależny od audytowanego przedsiębiorcy, posiadający wiedzę, odpowiedni sprzęt pomiarowy oraz doświadczenie zawodowe potwierdzone referencjami. Audyt energetyczny jako element dobrej praktyki inżynierskiej i zarządzania powinien być przede wszystkim źródłem specjalistycznej wiedzy o innowacyjnych i efektywnych energetycznie rozwiązaniach. To pierwszy i w związku z tym bardzo ważny etap w procesie poprawy efektywności energetycznej. Ma za zadanie ocenić istniejący stan gospodarki energetycznej i zaproponować działania modernizacyjne, a także w oparciu o wskaźniki energetyczne i ekonomiczne wskazać optymalną kolejność ich wprowadzania. Doświadczenie audytorów pozwala na wykonanie analiz opartych na wybranych pomiarach, zakończonych wyznaczeniem dla proponowanych modernizacji odpowiednich wskaźników energetycznych, ekonomicznych i ekologicznych.

Jak podkreśla Mariola Sawczuk z firmy MODUS, podstawowym narzędziem do poprawy efektywności energetycznej jest audyt energetyczny, który obejmuje analizę stanu aktualnego zużycia energii w przedsiębiorstwie oraz jest elementem świadomego nią zarządzania. Przeprowadza go podmiot niezależny od audytowanego przedsiębiorcy, posiadający wiedzę, odpowiedni sprzęt pomiarowy oraz doświadczenie zawodowe potwierdzone referencjami. Audyt energetyczny jako element dobrej praktyki inżynierskiej i zarządzania powinien być przede wszystkim źródłem specjalistycznej wiedzy o innowacyjnych i efektywnych energetycznie rozwiązaniach. To pierwszy i w związku z tym bardzo ważny etap w procesie poprawy efektywności energetycznej. Ma za zadanie ocenić istniejący stan gospodarki energetycznej i zaproponować działania modernizacyjne, a także w oparciu o wskaźniki energetyczne i ekonomiczne wskazać optymalną kolejność ich wprowadzania. Doświadczenie audytorów pozwala na wykonanie analiz opartych na wybranych pomiarach, zakończonych wyznaczeniem dla proponowanych modernizacji odpowiednich wskaźników energetycznych, ekonomicznych i ekologicznych.

Jak dodaje przedstawicielka firmy MODUS, przedsiębiorcy mają konkretne problemy do rozwiązania, a audyty są najlepszą, ponieważ dedykowaną, formą szkolenia i dostarczania wiedzy. Jest to wiedza wysoce specjalistyczna i ukierunkowana na potrzeby danej firmy. Współpraca audytor – przedsiębiorca skutkuje raportem, w którym znajdują się odpowiedzi na postawione pytania. Pozwala na rozwinięcie wiedzy i poszerzenie horyzontów, z jednoczesnym skupieniem się na interesującym przedsiębiorcę obszarze. Dzięki temu audyt jest wsparciem przy podejmowaniu decyzji inwestycyjnych, zarówno tych z bardzo krótkimi czasami zwrotu (SPBT < 3 lat), jak również długoterminowych. Do niedawna na polskim rynku funkcjonowały przede wszystkim audyty energetyczne – termomodernizacyjne, analizujące stan bryły budynków. Niewiele jest firm wykonujących audyty dla przemysłu, wykraczające poza obszar budynkowy. Dlatego często okazuje się, że inwestor przemysłowy nie otrzymuje raportu z audytu na oczekiwanym poziomie. W rezultacie zniechęca się do tej formy działania, jest sceptyczny i w przyszłości pozbawia się niepodważalnych korzyści, jakie daje dobrze przeprowadzony audyt.

A możliwości są ogromne. I chociaż koszty audytu są niemałe, stanowią zaledwie kilka procent rocznych oszczędności, które można dzięki temu uzyskać.

W opinii Andrzeja Jurkiewicza należy zmienić ustawę o efektywności energetycznej; w tej chwili ustawa nakazuje wykonanie audytów dla dużych przedsiębiorstw, przy czym brane są pod uwagę roczny obrót (ponad 50 mln euro) lub zatrudnienie (ponad 250 osób). Należałoby zmienić kryterium na zużycie energii i zobowiązać wszystkie zakłady o zużyciu rocznym ponad 20 GWh do wykonania obowiązkowego audytu. Oczywiście część takich audytów ostatecznie trafi na zawsze do szuflady, ale na pewno znaczna część przyniesie wymierny efekt. Niebranie pod uwagę zużycia energii przy wykonywaniu obowiązkowego audytu w ustawie o efektywności energetycznej jest błędem legislacyjnym i – mówiąc wprost – logicznym.

Wprawdzie ustawa o efektywności energetycznej wniosła dużo dobrego (mimo jej niektórych ułomności), to jednak z jej wdrożeniem jest już gorzej, a dodatkowo wprowadzone wsparcie finansowe dla podnoszenia efektywności w formie tzw. białych świadectw na niewiele się zdaje, ponieważ zbyt długo (niekiedy nawet ponad rok) czeka się na wydanie decyzji URE o przyznaniu tych świadectw.

Podstawowym problemem jest brak audytorów przemysłowych. Wprawdzie dzięki ustawie o wspieraniu termomodernizacji zostało wykształconych kilka tysięcy audytorów energetycznych (jest to pewien narybek na audytora przemysłowego), ale potrzebny jest program szkoleń, aby wprowadzić część z nich na wyższy poziom wiedzy. Wiedza audytora przemysłowego musi być znacznie wyższa od tej, którą posiada audytor termomodernizacyjny.

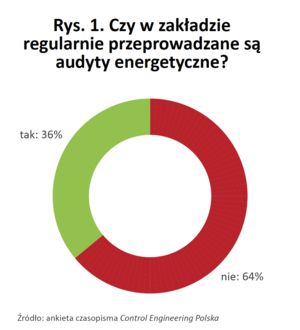

Powołując się na wyniki ankiety redakcyjnej, jedynie 36% respondentów przyznało, że w ich zakładach są regularnie przeprowadzane audyty energetyczne (rys. 1). Najczęściej wykonywane są raz w roku (67%) lub z inną częstotliwością (33%), przeważnie raz na kwartał.

Efektywne zarządzanie energią

Oprócz audytów, w przypadku 91% zakładów przemysłowych regularnie monitorowane jest zużycie energii. Dzięki monitorowaniu mediów, takich jak energia elektryczna, gaz, energia cieplna czy instalacje sprężonego powietrza, można uzyskać informacje o strukturze zużycia energii zarówno w całym przedsiębiorstwie, jak i w określonych działach, na poszczególnych halach, liniach produkcyjnych, a także przez pojedyncze maszyny i urządzenia. Takie rozwiązanie umożliwia śledzenie źródła wydatków energetycznych zakładu i podejmowanie odpowiednich decyzji w celu realizacji oszczędności.

Jak wynika z przeprowadzonego badania, zazwyczaj raz na miesiąc wykonywany jest pomiar: prądu (82%), gazu ziemnego (50%) oraz sprężonego powietrza (42%). Prowadzenie monitoringu zużycia energii pozwala nie tylko zrozumieć, jak zużywana jest energia w przedsiębiorstwie, ale również pomaga zoptymalizować koszty oraz usprawnić te obszary, które są najbardziej energochłonne. Jak wynika z doświadczenia części przedsiębiorców, dzięki monitorowaniu energii elektrycznej można w znaczący sposób zredukować koszty rachunków za energię.

Aby skutecznie zarządzać energią, konieczne jest spójne, kompleksowe źródło informacji, pozwalające pozyskiwać wiedzę o jakości i wielkości jej zużycia. Jak wynika z doświadczenia Marioli Sawczuk z firmy MODUS, dobrze zaprojektowany system, z prawidłowo dobranymi punktami pomiarowymi na potrzeby zarządzania i monitoringu mediów, umożliwia zaoszczędzenie ok. 7–15% kosztów energii elektrycznej i ok. 3–10% kosztów ciepła.

Stworzenie centralnego systemu zarządzania, monitorowania i archiwizowania danych jest niezbędnym narzędziem diagnostycznym w procesie optymalizacji gospodarki energetycznej. Wyniki przeprowadzanych w audytach analiz wskazują, że wybrany system monitoringu i zarządzania energią powinien: umożliwić pomiar w wyznaczonych punktach, konkretnych parametrów; pozwolić na uzyskanie określonych wskaźników i umożliwić ich jednoznaczną interpretację; umożliwiać analizę wszystkich mediów występujących w obiekcie; mieć możliwość rozbudowy o dalsze punkty pomiarowe; zapewnić przekazanie oraz odbiór sygnału w jednym z otwartych protokołów komunikacyjnych; umożliwiać zastosowanie programów graficznych w celu stworzenia intuicyjnej, elastycznej i skalowalnej aplikacji na potrzeby pomiarów, sterowania monitorowanymi obiektami i testów; przewidywać archiwizację odczytywanych danych, tworzenie zestawień, analiz i raportów; mieć możliwość generowania alarmów, wysyłania powiadomień SMS lub e-mail.

Celem instalowania, użytkowania i rozwoju systemu zarządzania energią jest nie tylko uzyskanie danych pozwalających na przeprowadzenie modernizacji, ale również utrzymanie uzyskanych w wyniku modernizacji oszczędności. Dlatego poprawnie działający system powinien służyć również do sprawdzania efektów wprowadzonych zmian. Z obserwacji i doświadczenia audytorów wynika, że do 20% uzyskanych oszczędności rocznie jest ponownie tracone z powodu braku monitorowania, nadzoru i programu zapewniającego ciągłość działań optymalizacyjnych.

Jak zauważa Krzysztof Paryl, menedżer regionu w firmie Apator, przemyślane rozwiązania dają możliwość pracy z systemem dyrektorom zarządzającym, ekonomistom i księgowym, którzy w prosty sposób są w stanie wygenerować i przeanalizować dane oraz sporządzić złożony raport na potrzeby swojej firmy, również bez konieczności korzystania z pomocy specjalisty.

Nowoczesne systemy zarządzania energią są bazą do wdrożenia nowego modelu biznesowego przedsiębiorstwa, budując jego przewagę na trudnym, konkurencyjnym rynku. Dzięki wykorzystaniu wiedzy o procesach zachodzących w firmie można lepiej wykorzystywać jej zasoby, zwiększyć wydajność i obniżyć koszty, co w efekcie pozwoli osiągać lepsze wyniki.

Szczegółowy monitoring zużycia energii w obszarze audytowanych instalacji czy ciągów technologicznych stanowi podstawę dokładnego określenia wolumenu możliwych do osiągnięcia oszczędności. Tego zdania jest Marek Litwinowicz z Krajowej Agencji Poszanowania Energii, wyjaśniając, że odpowiedzią na zapotrzebowanie na tę wiedzę jest szeroka gama rozwiązań software’owych, oferowana przez firmy sektora IT czy wyspecjalizowane jednostki firm konsultingowych. W celu poprawy zarządzania energią należy zacząć od uzyskania informacji na temat bieżącego jej zużycia. Oznacza to konieczność zgromadzenia danych o głównych poborach energii w zakładzie i dokonania analizy ich wpływu na całkowite zużycie energii w czasie. Już na tym etapie ważne jest wyposażenie instalacji w urządzenia pomiarowe i system monitoringu, gdyż stanowią one punkt odniesienia dla symulowania efektów kolejnych planowanych ulepszeń i modernizacji.

Postępująca automatyzacja i robotyzacja oraz kontrola procesów, wspomagana przez rozwiązania grupowane pod popularnym ostatnio terminem Przemysłu 4.0 jako działania uzupełniane wiedzą doświadczonych podmiotów audytorskich, prowadzą do budowania przewag konkurencyjnych przez przedsiębiorstwa zainteresowane holistycznym podejściem do wdrażanych oraz już posiadanych systemów zarządzania energią.

Raczkująca świadomość polskich przedsiębiorców

W opinii Marioli Sawczuk z firmy MODUS temat efektywności energetycznej i działań w kierunku optymalizacji zużycia energii dopiero od niedawna zaczął istnieć w świadomości Polaków. W związku z tym przedsiębiorcy są na początku długiej drogi zmiany poziomu wiedzy, zachowań i potrzeb. Obecnie wiedza o możliwych środkach poprawy efektywności energetycznej jest bardzo zróżnicowana. Funkcjonują zarówno firmy zaawansowane w pracach ograniczających zużycie energii, jak i takie, gdzie wskazane jest wyjaśnianie podstawowych kwestii dotyczących rozliczeń kosztów zakupu i dystrybucji energii elektrycznej i gazu. W zakładach przemysłowych konieczność inwestowania w rozwiązania przeznaczone do zarządzania energią jest nadal często traktowana jako temat drugoplanowy. Koszty audytu i systemu zarządzania energią są postrzegane jako wydatek na obszar pozaprodukcyjny, nieprzynoszący bezpośrednich korzyści, a nie jako inwestycja generująca oszczędności z krótkim czasem zwrotu.

W opinii Marioli Sawczuk z firmy MODUS temat efektywności energetycznej i działań w kierunku optymalizacji zużycia energii dopiero od niedawna zaczął istnieć w świadomości Polaków. W związku z tym przedsiębiorcy są na początku długiej drogi zmiany poziomu wiedzy, zachowań i potrzeb. Obecnie wiedza o możliwych środkach poprawy efektywności energetycznej jest bardzo zróżnicowana. Funkcjonują zarówno firmy zaawansowane w pracach ograniczających zużycie energii, jak i takie, gdzie wskazane jest wyjaśnianie podstawowych kwestii dotyczących rozliczeń kosztów zakupu i dystrybucji energii elektrycznej i gazu. W zakładach przemysłowych konieczność inwestowania w rozwiązania przeznaczone do zarządzania energią jest nadal często traktowana jako temat drugoplanowy. Koszty audytu i systemu zarządzania energią są postrzegane jako wydatek na obszar pozaprodukcyjny, nieprzynoszący bezpośrednich korzyści, a nie jako inwestycja generująca oszczędności z krótkim czasem zwrotu.

Podobnego zdania jest Andrzej Jurkiewicz z firmy eGmina, Infrastruktura, Energetyka, z doświadczenia którego wynika, że część przedsiębiorców w dalszym ciągu uważa, iż najważniejsza jest produkcja, a reszta się nie liczy. To oczywiście błędne podejście – produkcja, owszem, jest bardzo ważna, ale podniesienie efektywności energetycznej w zakładzie jest jeszcze ważniejsze. Bez tego, prędzej czy później, taka produkcja przegra z konkurencją, gdyż wysokie koszty energii spowodują, że produkt końcowy będzie drogi.

Założenia i realizacje

Na początku drogi prowadzącej do optymalizacji zużycia energii istotne jest wyznaczenie celów. W opinii 40% ankietowanych zarządzanie energią w ich zakładach ma na celu redukcję jej zużycia o ok. 5%. Z kolei celem 36% respondentów jest zminimalizowanie zużycia energii o 5–10%, natomiast co dziesiątemu respondentowi zależałoby na zmniejszeniu zużycia energii o 10–15%, a jedynie 6% ankietowanych ma na celu jej redukcję powyżej 15% (rys. 2). Na pytanie, czy założone cele są osiągalne, 55% sondowanych osób odpowiedziało „prawdopodobnie tak”, 37% – „zdecydowanie tak”, natomiast pozostali uczestnicy badania (8%) wskazali odpowiedź „zdecydowanie nie”.

Na początku drogi prowadzącej do optymalizacji zużycia energii istotne jest wyznaczenie celów. W opinii 40% ankietowanych zarządzanie energią w ich zakładach ma na celu redukcję jej zużycia o ok. 5%. Z kolei celem 36% respondentów jest zminimalizowanie zużycia energii o 5–10%, natomiast co dziesiątemu respondentowi zależałoby na zmniejszeniu zużycia energii o 10–15%, a jedynie 6% ankietowanych ma na celu jej redukcję powyżej 15% (rys. 2). Na pytanie, czy założone cele są osiągalne, 55% sondowanych osób odpowiedziało „prawdopodobnie tak”, 37% – „zdecydowanie tak”, natomiast pozostali uczestnicy badania (8%) wskazali odpowiedź „zdecydowanie nie”.

Jak podkreśla 18% uczestników badania, w ich firmach z powodzeniem został zrealizowany program zarządzania energią, przyznając, że sukces ten nie byłby możliwy do osiągnięcia bez tego programu. 46% respondentów postrzega energię przede wszystkim jako medium, za które co miesiąc trzeba płacić, natomiast w wypadku ok. 36% sondowanych osób energia postrzegana jest jako surowiec, podobnie jak wszystkie inne źródła materialne, które są używane.

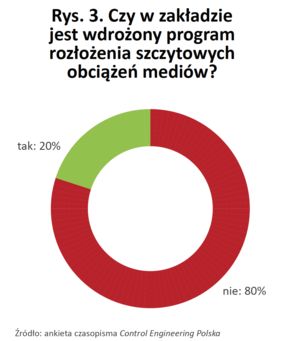

Na uwagę zasługuje fakt, że 20% respondentów deklaruje, że w ich zakładach wdrożony jest program rozłożenia szczytowych obciążeń mediów (rys. 3). Za główne korzyści wynikające z takiego rozwiązania zostały uznane: wcześniejsza reakcja w przypadku wzrostu zapotrzebowania na energię, brak przekroczeń mocy zamówionej oraz możliwość trafnego określenia wskaźnika ROI. Warto dodać, że dzięki optymalizacji zapotrzebowania szczytowego można w niektórych gałęziach przemysłu uzyskać znaczne oszczędności.

Ponadto, jak informuje 28% respondentów, obecnie w ich zakładzie trwają prace nad wykorzystaniem lokalnych mediów w celu opracowania strategii energetycznej, co w konsekwencji ma się przyczynić do znacznych oszczędności. W zakładach pozostałych uczestników badania lokalne media nie są wykorzystywane, głównie z powodu braku czasu oraz środków na ten cel.

Jeśli chodzi o alternatywne źródła energii, to – jak wynika z przeprowadzonego sondażu – rozwiązanie to stosowane jest w przypadku ok. 30% zakładów przemysłowych. W przedsiębiorstwach tych najczęściej wykorzystywana jest energia słoneczna (60%), kogeneracja (40%) oraz inne źródła (20%), w tym np. odpady komunalne.

W obliczu wyzwań

W opinii respondentów największym wyzwaniem dla programu zarządzania energią są przede wszystkim takie czynniki, jak poparcie kierownictwa (40%), poparcie pracowników (40%), a także pozyskanie środków na ten cel od korporacji czy kierownictwa (30%).

Wdrażanie projektów służących poprawie efektywności energetycznej może być problematyczne np. wtedy, gdy decyzje budżetowe są podejmowane na poziomie korporacyjnym, a nie na poziomie zakładu. Sytuację pogarsza fakt, że kierownicy ds. zakupów koncentrują się zazwyczaj na początkowych nakładach inwestycyjnych, poświęcając mniej uwagi towarzyszącym kosztom eksploatacyjnym, takim jak zużycie energii. Jeżeli nawet uwzględniają zużycie energii, to nierzadko narzucają czasy zwrotu prawie niemożliwe do zrealizowania.

Warto wspomnieć też o obliczeniach wskaźnika ROI, który jest swego rodzaju wskaźnikiem rentowności, stosowanym w celu zmierzenia efektywności działania przedsiębiorstwa, niezależnie od struktury jego majątku czy czynników nadzwyczajnych. Okazuje się, że jest on postrzegany jako wyzwanie dla programu zarządzania energią przez 20% respondentów.

Istotną kwestią jest też zrozumienie celów i zadań związanych z gospodarowaniem energią. Zdaniem ok. 20% respondentów zagadnienie to z pewnością jest wyzwaniem dla programu zarządzania energią. Ważne jest, by pracownicy wiedzieli, co należy robić, aby ograniczać zużycie energii, a także byli przekonani, że realizowane przez nich zadania mają sens. Duże zaangażowanie i świadomość pracowników każdego szczebla w zakresie umiejętnego zarządzania energią są więc kluczem do osiągnięcia sukcesu. Szczególnie istotne jest, by menedżerowie zajmujący się użytkowaniem energii w zakładzie przemysłowym mieli na bieżąco dostęp do informacji na temat faktycznego zużycia energii.

Kierunki rozwoju rynku

Jeśli chodzi o nowości na rynku, to zdaniem Andrzeja Jurkiewicza warto wspomnieć o systemach z funkcjami sterowania i zmiany parametrów z wykorzystaniem Internetu i powiadamianiem o przekroczeniu zadanych parametrów pracy układów w formie SMS do służb technicznych zakładu. Dzięki temu rozwiązaniu można zbierać dane praktycznie w czasie rzeczywistym. Taki system przynosi bardzo duże efekty w formie ograniczenia zużycia energii, ale także zwiększa skuteczność obsługi urządzeń i zapewnia automatyczne wykrywanie części uszkodzeń lub przewiduje możliwość ich wystąpienia.

Co do perspektyw rozwoju rynku, są nimi z pewnością układy kogeneracyjne, czyli układy produkujące lokalnie energię elektryczną i ciepło – w niektórych przypadkach jest to jedyna droga, aby obniżyć koszt energii elektrycznej. Przyszłość jest też w wykorzystaniu energii odpadowej, której jest bardzo dużo w zakładach przemysłowych.

Również Marek Sutkowski, kierownik ds. wdrożeń zaawansowanych technologii w firmie HORUS-ENERGIA, uważa, że najnowszym trendem, jaki można zaobserwować, jest wykorzystywanie na szerszą skalę własnego paliwa, najczęściej odpadowego. Wiele zakładów przemysłowych wytwarza przy okazji podstawowych procesów produkcyjnych paliwo, które jest zbyt niskiej jakości, aby mogło być stosowane komercyjnie. Przykładem są tu rafinerie, koksownie, kopalnie, zakłady chemiczne, zakłady przetwórstwa odpadów itp. Do niedawna paliwa odpadowe najczęściej były wykorzystywane jedynie do celów grzewczych, natomiast ostatnio coraz więcej zakładów chce wytwarzać energię elektryczną na własne potrzeby z wykorzystaniem tego typu paliw. Takie rozwiązanie niesie za sobą wiele korzyści. Po pierwsze ogranicza znacząco koszt energii elektrycznej, a po drugie pozwala obniżyć negatywny wpływ zakładu na środowisko naturalne.

Zdaniem eksperta paliwa gazowe i paliwa odpadowe będą z czasem zyskiwały na znaczeniu. Wśród paliw konwencjonalnych najmniej negatywny wpływ na środowisko mają produkty spalania gazu ziemnego. Paliwa odpadowe są bardzo istotnym nośnikiem energii, a obecnie bardzo często jest to energia tracona bezużytecznie, np. gdy paliwo odpadowe jest spalane w pochodni. Warto wspomnieć też o wodorze, który jest bardzo interesującym paliwem, jednak jego produkcja obecnie jest nadal dość kosztowna i mało efektywna. Niemniej pojawiają się coraz częściej ciekawe projekty pozwalające mieć nadzieję, że wodór stanie się bardziej powszechnym paliwem w energetyce.

Autorka: Agata Abramczyk

Raport powstał w oparciu o dane uzyskane z ankiety przeprowadzonej wśród czytelników. Oprócz tego przy tworzeniu raportu bazowano na informacjach pochodzących od firm, których działalność obejmuje zarządzanie energią. Raport nie odzwierciedla pełnego obrazu rynku.